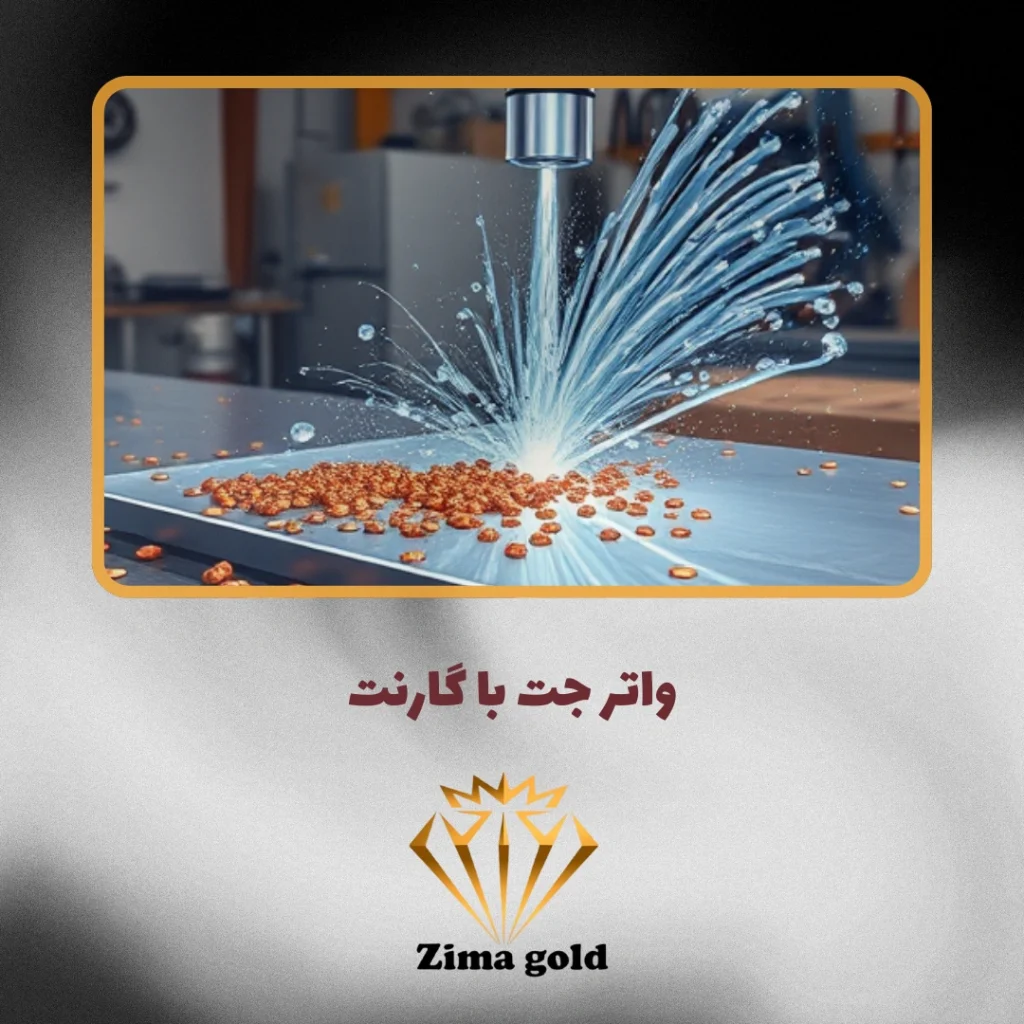

واتر جت با گارنت راهنمای کامل برش و حکاکی دقیق

واتر جت با گارنت، تکنولوژی پیشرفتهای برای برش و حکاکی دقیق طیف وسیعی از مواد است. این روش با ترکیب فشار بالای آب و ذرات ساینده گارنت، برشهایی با کیفیت بالا و بدون آسیب حرارتی ایجاد میکند. در این مقاله، به بررسی جامع این روش، از مکانیسم عملکرد تا مزایا، معایب و کاربردهای متنوع آن خواهیم پرداخت.

مکانیسم عملکرد واتر جت با گارنت:

در این فرآیند، آب با فشار فوقالعاده بالا (تا 6000 بار) از یک نازل کوچک خارج میشود. همزمان، ذرات ریز و سخت این ماسه به جریان آب تزریق شده و با سرعت بسیار زیاد به سطح ماده برخورد میکنند. انرژی جنبشی بالای این ذرات، باعث سایش و جدایش مواد و در نهایت برش دقیق آنها میشود.

گارنت: ساینده ایدهآل

این ماسه، یک کانی سیلیکاتی سخت (سختی 7 تا 7.5 در مقیاس موهس) با مقاومت سایشی بالا و شکل نامنظم است که آن را به سایندهای ایدهآل برای واتر جت تبدیل میکند. دو نوع اصلی گارنت مورد استفاده عبارتند از:

- گارنت آلماندین: به دلیل مقاومت بالاتر، برای برش مواد سختتر مناسبتر است.

- گارنت پاگودیت: ویژگیهای منحصر به فرد خود را دارد.

مزایای واتر جت با گارنت:

- دقت بالا و سطح برش صاف: برشهای بسیار دقیق با حداقل تلرانس، نیاز به عملیات تکمیلی را کاهش میدهد.

- بدون آسیب حرارتی: برخلاف روشهای برش حرارتی، واتر جت هیچ گونه حرارتی ایجاد نمیکند و از تغییر شکل یا آسیب به ماده جلوگیری میکند.

- انعطافپذیری در مواد: قابلیت برش طیف وسیعی از مواد، از جمله فلزات، سنگها، سرامیکها، شیشه، کامپوزیتها و پلاستیکها.

- برش پیچیده: قابلیت برش اشکال پیچیده و هندسههای دقیق.

- ایمنی بالا: با رعایت نکات ایمنی، خطر برای اپراتور بسیار کم است.

- سازگاری با محیط زیست: در مقایسه با روشهای برش سنتی، آلودگی محیط زیستی کمتری تولید میکند.

معایب واتر جت با گارنت:

- سرعت برش نسبتا پایین: در مقایسه با برخی روشهای برش حرارتی، سرعت برش پایینتر است.

- هزینه بالای گارنت: گارنت مادهای نسبتا گرانقیمت است که هزینه عملیاتی را افزایش میدهد.

- نیاز به تجهیزات پیشرفته: دستگاههای واتر جت هزینه اولیه بالایی دارند.

- خوردگی گارنت: گارنت در معرض سایش قرار میگیرد و ممکن است نیاز به جایگزینی داشته باشد.

کاربردهای واتر جت با گارنت:

- صنعت خودروسازی: برش و حکاکی قطعات خودرو، قالبسازی.

- هوافضا: برش و حکاکی قطعات هواپیما و ماهواره.

- صنعت سنگ: برش و حکاکی سنگهای تزئینی و ساختمانی.

- صنعت شیشه: برش و حکاکی شیشههای خاص.

- تولید قالب: ساخت قالبهای دقیق برای ریختهگری.

- کاربردهای هنری و طراحی: ایجاد آثار هنری پیچیده.

نتیجهگیری:

واتر جت با گارنت، یک روش برش و حکاکی دقیق، کارآمد و انعطافپذیر است که در صنایع مختلف کاربرد دارد. با وجود هزینه اولیه و هزینه عملیاتی نسبتا بالا، دقت بالا، عدم ایجاد حرارت و سازگاری با محیط زیست، از مزایای اصلی این روش محسوب میشود. انتخاب گارنت مناسب و تعیین پارامترهای برش، نقش مهمی در کیفیت و کارایی این روش دارد.